Gtip Matières premières

DÉTAILS

Ferro Titanium est utilisé par les fabricants d’aciers inoxydables comme stabilisant pour empêcher la formation de carbure de chrome aux joints de grains et dans la production d’aciers à faible teneur en carbone pour la production de tôles. Les principales applications de Ferro Titanium sont les suivantes: - Agent nettoyant: utilisé pour la désoxydation, la désulfuration et la dénitrification. - Raffineur de grains: améliore la malléabilité des aciers au carbone, augmentant ainsi sa polyvalence.

| Ti | 40 / 70 | % min |

| Al | 0.5 / 4.5 | % max |

| V | 3 | % max |

| N | 0.2 / 0.5 | % max |

| S | 0.03 | % max |

| P | 0.04 | % max |

| C | 0.20 | % max |

| Mn | 1,5 | % max |

| ÖLÇÜ | 10-50 mm / 10-100 mm | |

| PAKETLEME | 1 mt big-bag / çelik variller | |

Ferro Niobium a des propriétés anticorrosives (meilleures que l'acier au carbone). L'ajout de Ferro Niobium à un alliage peut le rendre plus soudable et beaucoup plus résistant. La plus grande application pratique de Ferro Niobium concerne le processus d’alliage de l’acier HSLA.

| Nb | 63 / 65 | % min |

| Al | 2 / 3 | % max |

| Si | 2.5 / 3 | % max |

| C | 0.3 | % max |

| P | 0.2 | % max |

| ÖLÇÜ | 5-30 mm / 10-50 mm | |

| PAKETLEME | 1 mt big-bag / çelik variller | |

Le ferro molybdène possède des propriétés de durcissement qui rendent l'acier extrêmement résistant et soudable. De plus, l'ajout de ferro molybdène à un alliage peut augmenter la résistance à la corrosion. Ferro Molybdène est utilisé dans les aciers inoxydables, résistant à la chaleur et à outils.

| Mo | 60 / 65 | % min |

| Cu | 0.5 | % max |

| Si | 1,5 | % max |

| S | 0.1 | % max |

| Cu | 0.1 | % max |

| P | 0.05 | % max |

| ÖLÇÜ | 10-50 mm / 10-100 mm | |

| PAKETLEME | 1 mt big-bag / çelik variller | |

Le ferro-bore est utilisé dans la production d'acier allié et de fonte en tant qu'additif, ce qui peut améliorer le degré de trempe et les propriétés mécaniques de l'acier au carbone et des aciers de construction alliés, ainsi que de la résistance à la chaleur des aciers résistant à la chaleur et des aciers alliés résistant à la chaleur .

| B | 18 | % min |

| Si | 1.5 | % max |

| Al | 0.5 | % max |

| C | 0.5 | % max |

| P | 0.1 | % max |

| S | 0.01 | % max |

| ÖLÇÜ | 10-50 mm | |

| PAKETLEME | 1 mt big-bag | |

Ferro Tungstenh Amélioration de la trempabilité à chaud, de la résistance à l'abrasion et de la résistance aux chocs de l'acier, utilisé dans la production d'acier à outils à grande vitesse, d'acier à outils allié, d'acier résistant à la chaleur, d'acier à ressort et d'acier magnétique.

| W | 75 | % min |

| Si | 0.5 | % max |

| C | 0.2 | % max |

| Mn | 0.25 | % max |

| Cu | 0.15 | % max |

| S | 0.08 | % max |

| P | 0.05 | % max |

| As | 0.05 | % max |

| Sb | 0.05 | % max |

| Sn | 0.08 | % max |

| Pb | 0.05 | % max |

| Bi | 0.06 | % max |

| ÖLÇÜ | 10-50 mm / 10-100 mm | |

| PAKETLEME | 1 mt big-bag / çelik variller | |

Lorsqu'il est ajouté à l'acier brut, le ferrovanadium crée un produit léger, extrêmement résistant à la traction et à l'usure. La plus grande application pratique de Ferro Vanadium concerne le processus d'alliage de tout acier trempé.

| V | 78 – 82 | % |

| Al | 0.5 / 1.5 | % max |

| Si | 1.5 | % max |

| C | 0.1 / 0.25 | % max |

| S | 0.05 | % max |

| P | 0.05 | % max |

| Cu | 0.1 | % max |

| As | 0.05 | % max |

| ÖLÇÜ | 5-50 mm / 10-50 mm / 10-80 mm | |

| PAKETLEME | 1 mt big-bag / çelik variller | |

Les principales utilisations de MoOx sont l'addition directe à l'acier produit dans le four à arc électrique ou la fusion dans Ferro Moly pour une addition ultérieure à l'acier fondu.

| GRADE | Mo | Pb (%) | S (%) | P (%) | C (%) | Cu (%) |

| Max | ||||||

| YMo57 | ≥ 57.00 | 0.2 (0.05) | 0.10 | 0.05 | 0.10 | 0.50 |

| YMo55 | ≥ 55.00 | 0.2 (0.05) | 0.10 | 0.05 | 0.10 | 0.50 |

| YMo51 | ≥ 51.00 | 0.2 (0.05) | 0.10 | 0.05 | 0.10 | 0.50 |

| ÖLÇÜ | 0-4 mm 90 % min | |||||

| PAKETLEME | In 200 / Paletlerdeki 200/250 kg demir varil veya big-bag'de | |||||

Le molybdène est principalement utilisé comme agent d'alliage dans l'acier. Lorsqu'il est ajouté à l'acier à des concentrations comprises entre 0,25% et 8%, le molybdène forme des aciers à très haute résistance. Le molybdène améliore également la résistance de l'acier à haute température. Lorsqu'il est allié au nickel, le molybdène forme des matériaux résistant à la chaleur et à la corrosion utilisés dans l'industrie chimique.

| Mo | 99.80 | % min | Mo | 99 | % min |

| W | 0.20 | % max | SIZE | Briquette (1’X1’X3′) | |

| O2 | 0.50 | % max | PAKETLEME | 300 kg'lık kutularda | |

| ÖLÇÜ | Boyut çubuk / plaka | ||||

| PAKETLEME | 1 mt bigbags / çelik variller | ||||

DÉTAILS

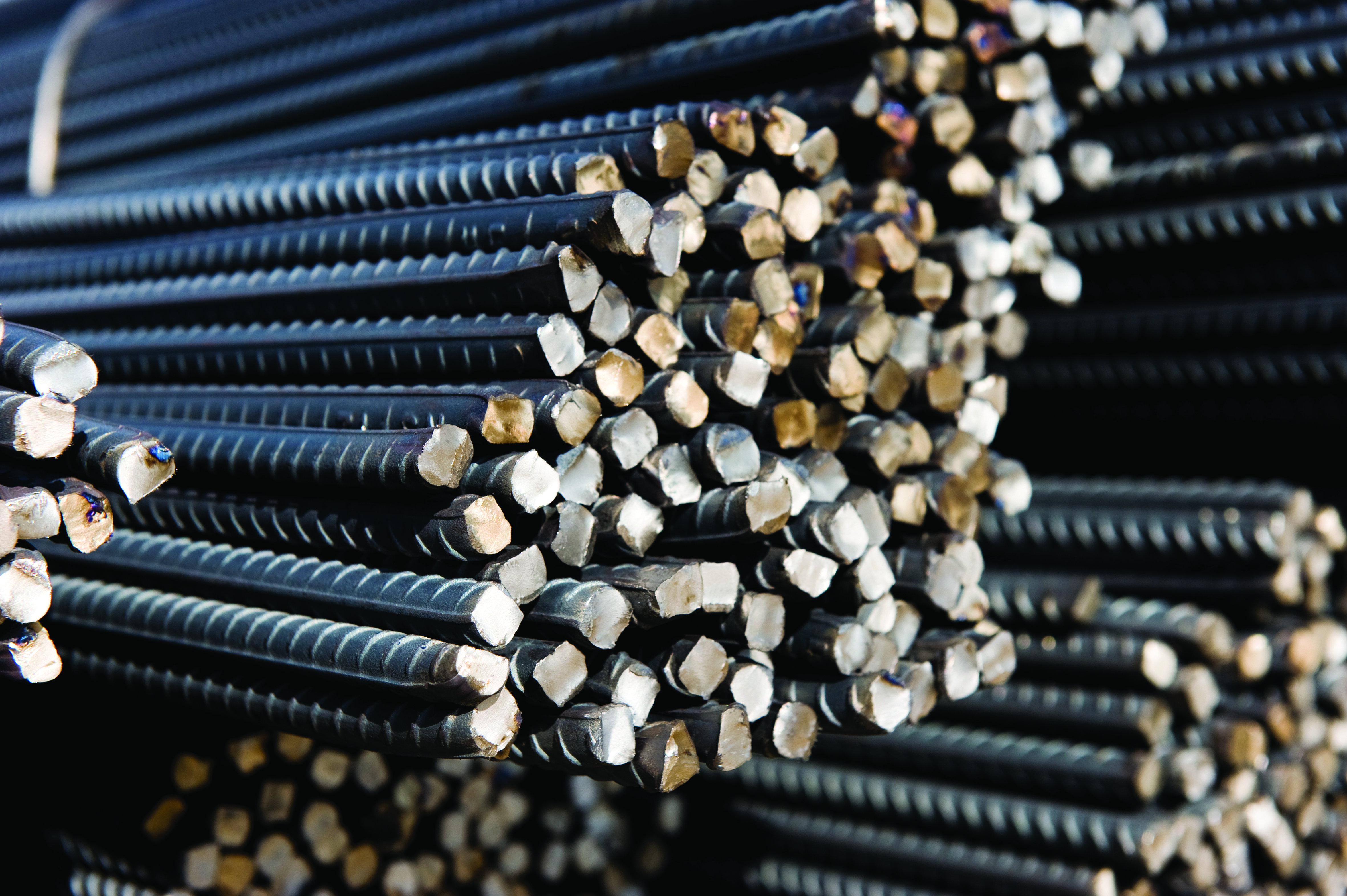

- BILLET D'ACIER

- REBAR / DEBAR

- TIGE DE FIL

- BOBINE LAMINEE A CHAUD (HRC)

- BOBINE LAMINÉE À FROID (CRC)

DÉTAILS

LA FER À REPASSER HÉMATITE [également connue sous le nom de FER À REPASSER LA FONDERIE] est principalement utilisée dans la fabrication de pièces moulées en fonte grise dans des fours à coupole ou à induction

| C | Si | Mn | P | S | |

| L1 | 3.50-4.50 % | 3.20-3.60 % | 0.40-0.80 % | 0.08 % max | 0.04 % max |

| L2 | 3.50-4.50 % | 2.80-3.20 % | 0.40-0.80 % | 0.08 % max | 0.04 % max |

| L3 | 3.50-4.50 % | 2.40-2.80 % | 0.40-0.80 % | 0.08 % max | 0.04 % max |

| L4 | 3.50-4.50 % | 2.00-2.40 % | 0.40-0.80 % | 0.08 % max | 0.04 % max |

| L5 | 3.50-4.50 % | 1.60-2.00 % | 0.40-0.80 % | 0.08 % max | 0.04 % max |

| L6 | 3.50-4.50 % | 1.20-1.60 % | 0.40-0.80 % | 0.08 % max | 0.04 % max |

| L5 – L6 Low Mn | 3.50-4.50 % | 1.00-2.00 % | 0.099 % max | 0.08 % max | 0.04 % max |

| SIZE | 10-12 kg ingots without notches | ||||

| PACKING | Bulk | ||||

FER PIG BASIQUE, utilisé principalement dans la fabrication d’acier à arc électrique

| Basic Pig Iron | C | Si | Mn | P | S |

| LowMn | 3.50-4.50 % | 1.20 % max | 0.099 % max | 0.08 % max | 0.05% max |

| PL1 / PL2 | 3.50-4.50 % | 0.6-1.20 % | 0.40-0.80 % | 0.08 % max | 0.05% max |

| SIZE | 10-18 kg ingots without notches | ||||

| PACKING | Bulk | ||||

FONTE NODULAIRE, utilisée dans la fabrication de pièces coulées en fonte ductile [également connue sous le nom de graphite sphéroïdal ou nodulaire].

| Nodular Pig Iron | C | Si | Mn | P | S |

| NODULAR | 3.50-4.50 % | 1.0 % max | 0.05 % max | 0.05 % max | 0.015 % max |

| NODULAR HP | 3.50-4.50 % | 1.0 % max | 0.04 % max | 0.04 % max | 0.010 % max |

| SIZE | 10-12 kg ingots without notches | ||||

| PACKING | Bulk | ||||

NOBLE ALLOYS – DÉTAILS

Ferro Silicon est un «bloqueur de chaleur» universel utilisé dans la production d'aciers au carbone et d'aciers inoxydables. Cet additif est utilisé avec d'autres ferro-alliages dans le processus de désoxydation de l'acier, ainsi que dans la production de silicium. Il est également utilisé dans la production de fonte car il peut accélérer la graphitisation. Ferro Silicon remplace le besoin en ferro manganèse, spiegeleisen et siliciures de calcium dans le processus de fabrication.

| Si | Al | C | P | S | |

| FeSi 45 % | 45 % min | 2.00 % max | 0.20 % max | 0.03% max | 0.02 % max |

| FeSi 65 % | 65 % min | 1.50 % max | 0.15 % max | 0.03% max | 0.02 % max |

| FeSi 75 % | 75 % min | 1.50 % max | 0.15 % max | 0.03% max | 0.02 % max |

| FeSi 75 % Low Al |

75 % min | 1.00 % max | 0.05 % max | 0.03% max | 0.02 % max |

| FeSi 75 % High Purity |

75 % min | 0.10 % max | 0.03 % max | 0.03% max | 0.02 % max |

| SIZE | 1-3 mm / 3-10 mm / 10-50 mm / 10-100 mm | ||||

| PACKING | Bulk or 1 mt big-bag | ||||

Ferro Silicon est un «bloqueur de chaleur» universel utilisé dans la production d'aciers au carbone et d'aciers inoxydables. Cet additif est utilisé avec d'autres ferro-alliages dans le processus de désoxydation de l'acier, ainsi que dans la production de silicium. Il est également utilisé dans la production de fonte car il peut accélérer la graphitisation. Ferro Silicon remplace le besoin en ferro manganèse, spiegeleisen et siliciures de calcium dans le processus de fabrication.

| Mn | C | Si | P | S | |

| FeMn HC | 75 % min | 6-8 % | 1.50 % max | 0.25 % max | 0.03 % max |

| FeMn HC Low P |

76/78 % min | 6-8 % | 1.50 % max | 0.10 % max | 0.03 % max |

| FeMn MC | 80 % min | 1.50 % max | 1.50 % max | 0.20 % max | 0.03 % max |

| FeMn LC | 80 % min | 0.50 % max | 0.50 % max | 0.025 % max | 0.03 % max |

| SIZE | 1-3 mm / 3-10 mm / 10-50 mm / 10-100 mm | ||||

| PACKING | Bulk or 1 mt big-bag | ||||

Le manganèse Ferro Silico est utilisé comme désoxydant et élément d'alliage dans l'acier. Il peut être utilisé comme substitut du ferro silicium et du ferro manganèse lorsqu'il est ajouté pour fabriquer différents types d'acier.

| Mn | Si | C | P | S | |

| FeSiMn 6014 | 60 % min | 14 % min | 2.0 % max | 0.30 % max | 0.05 % max |

| FeSiMn 6517 | 65 % min | 17 % min | 2.0 % max | 0.30 % max | 0.03 % max |

| FeSiMn 7018 | 70 % min | 17 % min | 2.0 % max | 0.30/0.50 % max | 0.03 % max |

| SIZE | 10-50 mm / 10-80 mm | ||||

| PACKING | Bulk or 1 mt big-bag | ||||

Ferro Silicon Magnesium est l’un des meilleurs nodularisateurs en raison de sa faible teneur en oxyde de magnésium et de sa forte nodularisation. Ce matériau est utilisé pour modifier les flocons de graphite dans le processus de fabrication du fer.

| Ferro Silico Magnesium | Mg | Si | Ca | TRE | La | Al |

| FeSiMg | 5.50 – 6.50 % | 43.0 – 48.0 % | 0.80 – 1.20 % | 0.80 – 1.20 % | 0.40-0.80 % | |

| FeSiMgMCa | 5.50 – 6.50 % | 43.0 – 48.0 % | 1.80 – 2.00 % | 0.80 – 1.20 % | 0.40-0.80 % | |

| FeSiMgHMg | 8.00 – 10.00 % | 43.0 – 48.0 % | 0.80 – 1.20 % | 0.80 – 1.20 % | 0.40-0.80 % | |

| FeSiMgLa | 5.50 – 6.50 % | 43.0 – 48.0 % | 0.80 – 1.20 % | 0.35 – 0.45 % | 0.40-0.80 % | |

| SIZE | 1-10mm / 2-20 mm / 3-25 mm / 6-30 mm and as percustomersrequirements | |||||

| PACKING | appr. 1mtbig-bag | |||||

Le ferro-chrome est ajouté à l'acier pour lui donner des propriétés de dureté, de résistance et de le rendre inoxydable. Le ferro chrome à haute teneur en carbone est le plus couramment utilisé dans des applications spécialisées telles que les aciers techniques. Le ferro-chrome à faible teneur en carbone est utilisé pendant la production d'acier pour corriger les pourcentages de chrome. C'est également une alternative peu coûteuse au chrome métallique pour les superalliages et autres applications de fusion spéciales.

| Cr | C | Si | P | S | |

| FeCr HC-Charge CR | 55-60 % | 6-8 % | 3.0 % max | 0.03 % max | 0.04 % max |

| FeCr HC | 60-65 % | 6-8 % | 1.5 % max | 0.02 % max | 0.02 % max |

| FeCr MC | 60-65 % | 0.5/1.0 % max | 1.0 % max | 0.03 % max | 0.03 % max |

| FeCr LC | 65-70 % | 0.10/0.25 % max | 1.0 % max | 0.03 % max | 0.03 % max |

| FeCr LC high purity | 65-70 % | 0.03/0.06 % max | 1.0 % max | 0.03 % max | 0.03 % max |

| SIZE | 4-10 mm / 10-50 mm / 10-80 mm / 10-100 mm | ||||

| PACKING | Bulk or 1 mt big-bag | ||||

Le phosphore de fer est principalement utilisé comme additif dans l'industrie de la fonderie pour améliorer la flottabilité du fer de fonderie, améliorant ainsi la qualité des pièces coulées. La teneur en phosphore peut augmenter la résistance à l'usure et améliorer l'aptitude à la découpe dans les pièces moulées. Le phosphore ferreux est également utilisé comme additif dans la production d'acier, ce qui peut améliorer la résistance à la corrosion de certains produits en acier.

| P | Si | C | S | Cu | V | |

| FeP | 23-28 % | 1-2 % | 0.1 % max | 0.01 % max | 0.5 % max | 0.5 % max |

| SIZE | 10-50 mm / 10-100 mm | |||||

| PACKING | 1 mt big-bag | |||||

«Une bonne inoculation des fontes permet d'éviter la formation de froid et de contrôler et de minimiser la porosité et le retrait liés aux gaz.

Les inoculants sont des alliages à base de FeSi spécialement conçus pour contrôler la microstructure et les propriétés mécaniques des fontes »

| Inoculants | Si | Ca | Al | Ba | Zr | Mn | La | Sr |

| FeSiBa | 65.0-75.0 % | 1.50-2.25 % | 0.60-1.00 % | 2.50-3.75 % | ||||

| FeSiZrMn | 60.0-65.0 % | 1.50 % max | 0.60-1.25 % | 3.00-3.50 % | 3.50-4.00 % | |||

| FeSiLa | 70.0-75.0 % | 1.50-2.00 % | 1.50-2.00 % | 1.50-2.00 % | ||||

| FeSiSr | 70.0-75.0 % | 2.00 % | 1.00 % max | 1.00-1.50 % | ||||

| SIZE | 1-3 mm | |||||||

| PACKING | 500 lb. steel drum / 2 – 3,000 lb. super sack or wooden box / Customer specific packaging where required | |||||||

- Aluminate De Calcium

- Spath Fluor

BASE METALS – FOTO GALERİ

Le cobalt a de nombreuses applications qui incluent les superalliages, les alliages résistant à la corrosion, les aciers à outils rapides, les aimants, les carbures cémentés, les pigments, les batteries rechargeables et les catalyseurs chimiques.

| Co (% min) | |

| Co Ingots | 99.30 |

| Co Cathodes | 99.90 |

| Co Briquettes | 99.80 |

L'étain est utilisé comme revêtement sur la surface d'autres métaux pour prévenir la corrosion et fournir une toxicité faible. L'étain est également utilisé dans de nombreux alliages, notamment les soudures à base d'étain / plomb, contenant généralement 60% ou plus d'étain.

| Sn | 99.968 | % min. | Cu | 0.0004 | % max. |

| Ag | 0.0001 | % max. | Fe | 0.0023 | % max. |

| Al | 0.0001 | % max. | Pb | 0.0057 | % max. |

| As | 0.0044 | % max. | Cd | 0.0001 | % max. |

| Bi | 0.0002 | % max. | Sb | 0.0057 | % max. |

| Cd | 0.0001 | % max. | Zn | 0.0002 | % max. |

| Co | 0.0002 | % max. | |||

| SIZE | ingots / bars | ||||

| PACKING | Packing on pallets | ||||

Le plomb est utilisé pour recouvrir les réservoirs contenant des liquides corrosifs et recouvrir certains fils et câbles afin de les protéger de la corrosion. La haute densité du plomb le rend utile comme bouclier contre les rayons X et gamma. La majeure partie du plomb est utilisée dans la production d'accumulateurs au plomb-acide.

| Pb | 99.89 | % min. | Ag | 0.0023 | % max. |

| Sb | 0.01 | % max. | Ni | 0.001 | % max. |

| Sn | 0.001 | % max. | Cd | 0.0001 | % max. |

| As | 0.065 | % max. | Zn | 0.0005 | % max. |

| Cu | 0.0018 | % max. | S | 0.0005 | % max. |

| Bi | 0.021 | % max. | Other impurities | 0.021 | % max. |

| SIZE | 0.3-10 mm | ||||

| PACKING | 1 mt big-bag | ||||

Le silicium est allié à l’aluminium pour être utilisé dans les moteurs car la présence de silicium améliore la coulabilité du métal. Le silicium peut améliorer les propriétés magnétiques du fer. C'est également un composant important de l'acier, qui le durcit.

| Si (% min) | Fe (% max) | Al (% max) | Ca (% max) | P (ppm) | |

| SiMet 1101 | 99.50 | 0.1 | 0.1 | 0.01 | 15-40 |

| SiMet 1501 | 99.20 | 0.15 | 0.15 | 0.01 | 20-40 |

| SiMet 2202 | 99.50 | 0.2 | 0.2 | 0.02 | 30-100 |

| SiMet 3303 | 99.00 | 0.3 | 0.3 | 0.03 | 40-100 |

| SiMet 3305 | 99.00 | 0.3 | 0.3 | 0.05 | 40-100 |

| SiMet 331 | 99.00 | 0.3 | 0.3 | 0.01 | 40-100 |

| SiMet 4405 | 99.00 | 0.4 | 0.4 | 0.05 | 40-100 |

| SiMet 441 | 99.00 | 0.4 | 0.4 | 0.1 | 40-100 |

| SiMet 553 | 98.50 | 0.5 | 0.5 | 0.3 | 40-100 |

| SiMet 775 | 97.00 | 0.7 | 0.7 | 0.5 | 40-100 |

| SIZE | 2-25 mm / 10-100 mm | ||||

| PACKING | 1 mt big-bag | ||||

Les principales applications du magnésium sont, dans l'ordre: composants d'alliages d'aluminium, moulage sous pression (allié au zinc), élimination du soufre dans la production de fer et d'acier, production de titane dans le procédé Kroll.

| Mg | 99.9 | % min. |

| Fe | 0.04 | % max. |

| Si | 0.02 | % max. |

| Ni | 0.002 | % max. |

| Cu | 0.01 | % max. |

| Al | 0.02 | % max. |

| Cl | 0.05 | % max. |

| Mo | 0.03 | % max. |

| Na | not stated | % max. |

| SIZE | 7.5 ± 0.5 Kgs. ingot/granules | |

| PACKING | on pallets | |

En fait, la principale utilisation du manganèse aujourd'hui concerne la création d'alliages de fer et d'acier destinés à la construction. Le manganèse est essentiel à la production de fer et d'acier en raison de ses propriétés de fixation, de désoxydation et d'alliage du soufre.

| Mn | 99.7 | % min |

| C | 0.04 | % max. |

| S | 0.05 | % max. |

| P | 0.005 | % max. |

| Fe+Si+Se | 0.205 | % max. |

| SIZE | Flake/lump/briqutte | |

| PACKING | in big-bags / steel drums | |

Les deux tiers de tout le nickel produit vont à l'acier inoxydable, afin de promouvoir une structure austénitique stable et ductile, ainsi que de contribuer à la résistance à la corrosion.

| Ni | 99.970 | % min |

| Co | 0.00010 | % max |

| Co | 0.00010 | % max |

| S | 0.00070 | % max |

| Fe | 0.00600 | % max |

| Cu | 0.00020 | % max |

| Zn | 0.00005 | % max |

| Pb | 0.00002 | % max |

| SIZE | 5-13 mm granules / 4×4 cm Cut Cathodes | |

| PACKING | in 250 kg steel drums | |

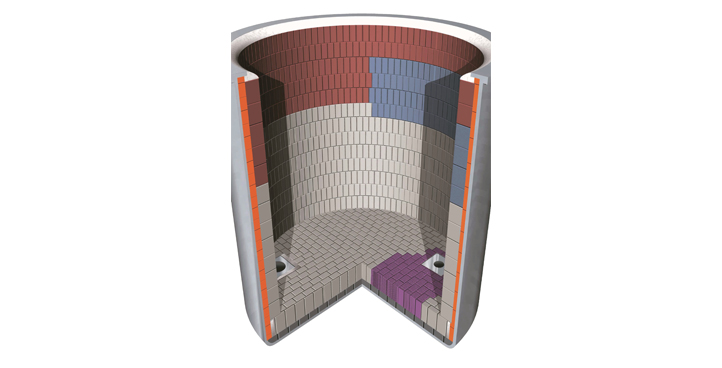

DÉTAILS

DE BASE

• Briques de magnésie

• Briques de Chrome Magnésie

• Briques de chrome de magnésie liées directement

• Briques de carbone de magnésie

• Mortiers de base

• Masses de base

• Masses Gunning de base

• Masses de pulvérisation de base

• Masses Fetling de base

DOLOMİE

Briques Dolomites

Monolithiques Dolomites

FİRECLAY & HAUTE AlUMİNE

• Briques de Fireclay et de Haute Alumine

• Mortiers pour argiles et argiles à haute teneur en alumine

• Masses de plastique réfractaire et à haute teneur en alumine

• Argiles réfractaires et à haute teneur en alumine

• Castables isolants

• Castables à haute teneur en alumine

• Mélanges pour four à coke

• Mélanges de pulvérisation pour four à coke

• Castables à très faible ciment

• Castables denses conventionnels

• Castables isolants

SILICE

• Briques de silice

• Mortiers à la silice

• Masses de silice

CONTROLE DE FLUX

• Réfractaires à portes coulissantes

• Réfractaires de purge Gus

• Réfractaires Tundish

• Monolithiques de contrôle de flux

REFACTORİES SPECİALES

Briques de carbure de silicium

Briques de zircon

GARNİTURES PRİNCİPALES DE FOUR İNDİCTİUAL

Doublures neutres

Doublures de base

Doublures de silice

MATİERES PREMİERES REFRACTARİES

MAGNESİTE

Magnésite brûlée à mort

Magnésite fondue

GRAPHITE:

Graphite naturel en paillettes

Graphite amorphe

SPINELLES:

Spinelle fritté d'alumine-magnésie

Spinelle de magnésium et d'alumine fondue

ALUMINE:

Bauxite à four rotatif

Bauxite au four à cuve

Alumine fondue blanche

Alumine fondue brune

Mullite fritté

ALUMINA-SILICATE:

Argile à silex

KAOLIN

CARBURE DE SILICIUM (Grade réfractaire)

Sable de fonderie EAF

DÉTAILS

«La production de fonte dans des fours électriques nécessite souvent une étape de recarburation car le processus repose sur des déchets de carbone peu coûteux et relativement faibles en tant que matériau de départ. Les déchets à haute teneur en carbone, les ferro-alliages à haute teneur en carbone ou même la fonte sont utilisés comme sources de carbone, mais lorsque la pratique, les spécifications ou les impératifs économiques l’imposent, il est nécessaire de procéder à des recarbureurs spécifiques.

Ainsi, le recarburizer peut être utilisé dans la coulée, ce qui peut augmenter considérablement la quantité de ferraille d’acier et réduire la consommation de fonte brute, voire ne pas utiliser de fonte brute. ”

| Carbon Products | Fix Carbon | Sulphur | Nitrogen | Ash | Hydrogen | Size (mm) |

| Carbon Products S | 99.85 % | 0.01 % | 0.001 % | 0.18% | 0.007% | 0.5-4 |

| Carbon Products G | 99.50 % | 0.85 % | 0.03% | 0.36% | 0.19% | 0.5-4 |

| PACKING | Big-bags / Paper Bags wrapped on Pallets | |||||

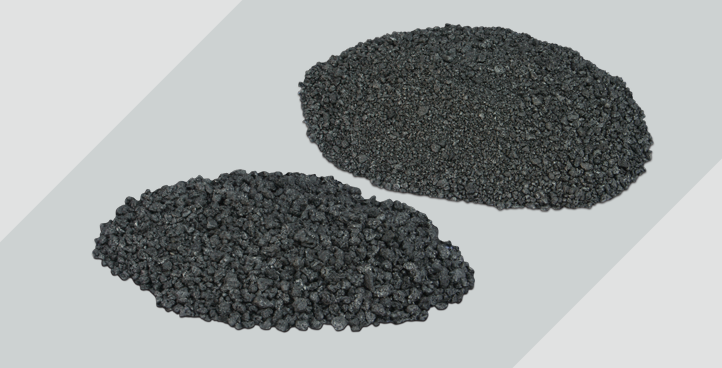

DÉTAILS

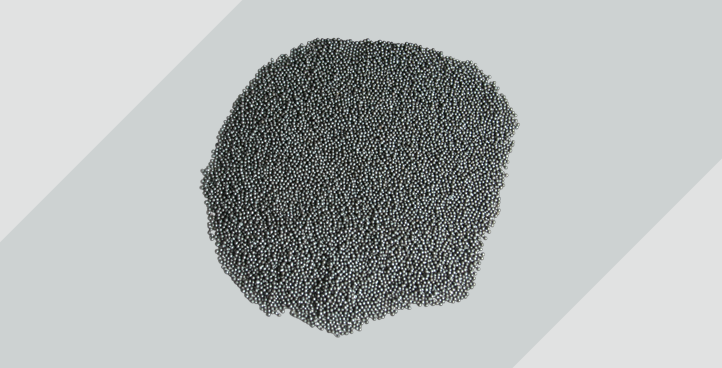

Les abrasifs d’acier sont des particules d’acier utilisées comme abrasifs ou agents de matage. Ils sont généralement disponibles sous deux formes différentes (grenaille et grain) qui répondent à différentes applications industrielles. La grenaille d'acier désigne les grains sphériques en acier en fusion fondus au moyen d'un procédé d'atomisation («granulation»), disponibles en différentes tailles et duretés.

| Product Size (mm) |

% : min & max cumulative percentages allowed on corresponding sieves | |||||||||||||||

| S780 2.0-2.8 | 0% | 85 % min |

97 % min |

|||||||||||||

| S660 1.7-2.4 | 85 % min |

97 % min |

||||||||||||||

| S550 1.4-2.0 | 0% | 85 % min |

97 % min |

|||||||||||||

| S460 1.2-1.7 | 0% | 5 % max |

85 % min |

96 % min |

||||||||||||

| S390 1.0-1.4 | 0% | 5 % max |

85 % min |

96 % min |

||||||||||||

| S330 0.85-1.2 | 0% | 5 % max |

85 % min |

96 % min |

||||||||||||

| S280 0.71-1.0 | 8 | 0% | 5 % max |

85 % min |

96 % min |

|||||||||||

| S230 0.6-0.85 | 2.36 | 0% | 10 % max |

85 % min |

97 % min |

|||||||||||

| S170 0.42-0.71 | 0% | 10 % max |

85 % min |

97 % min |

||||||||||||

| S110 0.3-0.5 | 0% | 10 % max |

80 % min |

90 % min |

||||||||||||

| S70 0.18-0.35 | 0% | 0% | 10 % max |

80 % min |

90 % min |

|||||||||||

| SAE Sieve No. | 7 | 10 | 12 | 14 | 16 | 18 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 80 | 120 | |

| Aperture | 2.80 | 2.00 | 1.70 | 1.40 | 1.18 | 1.00 | 0.85 | 0.71 | 0.60 | 0.50 | 0.425 | 0.355 | 0.30 | 0.18 | 1.125 | |

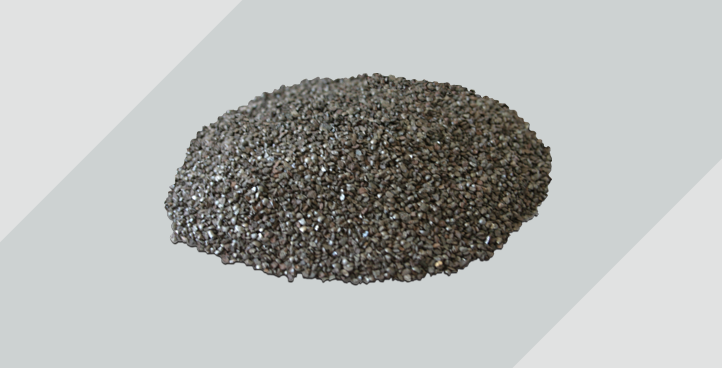

Les grains d'acier caractérisent les grains de forme principalement angulaire. Ces grains sont obtenus par broyage de grenaille d’acier, ils présentent donc des arêtes vives et des sections brisées. Plus dur que l'acier, il est également disponible en différentes tailles et duretés.

| Product Size (mm) |

% : min & max cumulative percentages allowed on corresponding sieves | |||||||||||||||

| G12 1.7-2.4 | 0% | 80 % min |

90 % min |

|||||||||||||

| G14 1.4-2.0 | 0% | 80 % min |

90 % min |

|||||||||||||

| G16 1.2-1.7 | 0% | 75 % min |

85 % min |

|||||||||||||

| G18 1.0-1.4 | 0% | 75 % min |

85 % min |

|||||||||||||

| G25 0.71-1.2 | 0% | 70 % min |

80 % min |

|||||||||||||

| G40 0.42-1.0 | 0% | 70 % min |

80 % min |

|||||||||||||

| G50 0.3-0.71 | 0% | 65 % min |

75 % min |

|||||||||||||

| G80 0.18-0.42 | 0% | 65 % min |

75 % min |

|||||||||||||

| SAE Sieve No. | 7 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 80 | 120 |

| Aperture | 2.80 | 2.36 | 2.00 | 1.70 | 1.40 | 1.18 | 1.00 | 0.85 | 0.71 | 0.60 | 0.50 | 0.425 | 0.355 | 0.30 | 0.18 | 1.125 |

Cet abrasif est utilisé pour nettoyer l’aluminium et d’autres pièces moulées et non forgées. La grenaille d'acier inoxydable peut laisser une surface exempte de contamination causant la rouille.

| mm | EN 20 | EN 30 | EN 40 | EN 50 | EN 60 | EN 100 |

| 1.400 | 5 % max | |||||

| 1.180 | 5 % max | |||||

| 1.000 | 5 % max | |||||

| 0.850 | 5 % max | |||||

| 0.710 | 5 % max | |||||

| 0.600 | 90 % max | |||||

| 0.500 | 5 % max | |||||

| 0.425 | 90 % max | |||||

| 0.355 | ||||||

| 0.300 | 5 % max | |||||

| 0.212 | ||||||

| 0.106 | 90 % max | |||||

| 0.075 | 90 % max |

La principale application du carbure de calcium est lors de la réaction avec de l'eau pour générer du gaz acétylène. Le carbure est utilisé en tant qu’agent de désulfuration dans l’industrie métallurgique pour éliminer le soufre du fer avant sa conversion dans le four à oxygène basique. Le carbure est également utilisé pour la désoxydation FeO et MnO dans l'industrie sidérurgique.

| SIZE | Low Size (mm) % Max. |

Over Size (mm) % Max. |

Yield (Lt/Kg) Min. |

C2Ca % Min. |

| 50 – 80 mm | 5 | 5 | 291 | 77 |

| 25 – 50 mm | 5 | 5 | 291 | 77 |

| 7 – 15 mm | 5 | 5 | 252 | 67 |

| Specifications | CaC2 : 77% min. | |||

| pH3 | 110 ppm max. (DIN 53922) | |||

| Packing | In net 55/100/120 kgs, airtight and pneumatically sealed steel drums on pallets or 100 kg steel drums on pallets. |

|||

Le carbure de silicium est utilisé pour la désoxydation et la re-carburation de la fonte et de l'acier dans les fonderies. Le grain de carbure de silicium de qualité métallurgique est un matériau unique destiné à être utilisé dans la production de fer et d'acier. Il est utilisé dans l'industrie de la fonderie pour la production de fours gris, ductiles et malléables dans des fours électriques. C'est une excellente source de carbone et de silicium, favorisant la nucléation et rendant le fer plus réactif à l'inoculation, désoxydant le fer, ce qui améliore la durée de vie de la doublure du four.

| SILICON CARBIDE (BRIQUETTE) | SiC | CaO | Al2O3 | C | Si from SiC | C free from SiC | |

| Extra | 70 % min | 22.5 % | 0.5 % | 1.5 % | 50% | 21% | |

| Normal | 50 % min | Fe | 13.5 % | 0.5 % | 1.5 % | 35% | 15% |

| Special | 70 % min | 0.5 % max | 13.5 % | 0.5 % | 1.5 % | 50% | 21% |

| SIZE | 10 x 10 x 11 cm or hexagonal 9 x 10 cm | ||||||

| PACKING | 1 mt big-bag | ||||||

| SILICON CARBIDE (POWDER) | SiC | Fe | Al2O3 | H2O | C |

| Extra | 88.0 – 92.0 % min | 0.5 % max | 3.0 % max | 1.0 % max | 1.5 % |

| SIZE | 1 – 10 mm | ||||

| PACKING | 1 mt big-bag | ||||

DÉTAILS

PAS DE CUİSSON

• Résines Alp Haset (système polymérisé à l’ester phénolique)

• Résines furannes et phénoliques (système traité à l'acide)

PROCEDE DE TRAİTEMENT AU GAZ

• Résines Sigmacure Cold Box (Système de traitement à l'amine)

• Résines Betaset Cold Box (système polymérisé MF)

• Résines Alkafen (système traité au CO2)

RESİNES HOT BOX

RESİNES THERMOSHOSCK

MATERİAUX EXOTERMİQUES

• manchons isolants

• manchons exothermiques

• Manchons hautement exothermiques

• Mini manches hautement exothermiques

• composés d'alimentation

• Composés exothermiques moulables

ENDUİTS DE MOULE ET DE NOYAU

LES ADHESİFS

SABLES ENDUİTS

RESİNES INDUSTRİELLES

SABLE DE CHROMİTE

SABLE CERAMİQUE

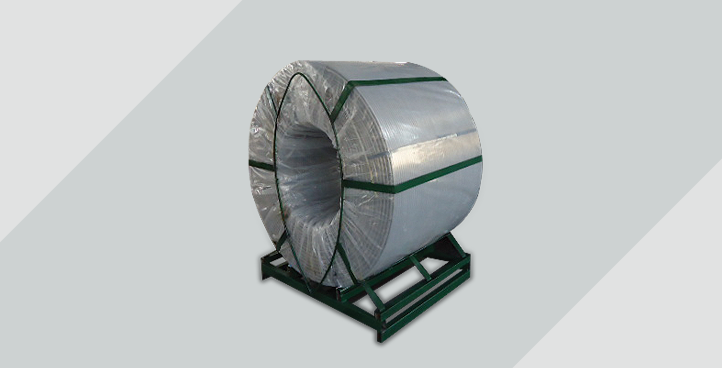

DÉTAILS

Concassage des additifs (désoxydant, désulfurant, alliages) en une certaine granulation (sous forme de poudre), puis en utilisant l'équipement pour remplir la poudre dans la gaine en forme de "U" constituée d'une bande d'acier laminé à froid de haute qualité, enfin Le silicium calcique (CaSi) est un puissant désoxydant et désulfurant utilisé dans la production d’aciers de haute qualité. Le silicium calcique est utilisé pour contrôler la forme, la taille et la distribution des inclusions d'oxydes et de sulfures, améliorant ainsi la fluidité, l'usinabilité, la ductilité et les propriétés d'impact du produit final.Le fer calcique (CaFe) contribue grandement à la désoxydation, à la désulfuration et à l'élimination des impuretés. augmenter le taux de collecte d'éléments de terres rares et d'autres éléments, permettre la stabilité de la composition, réduire l'utilisation de précieux éléments mentaux.

| CaSi | CaFe | Al | FeB | C | S | |

| Ca | 28-32 % | 30 or 40 % | ≥ 99 % | |||

| Al | ≤ 2 % | ≤ 3 % | ||||

| P | ≤ 0.05 % | ≤ 0.03 % | ||||

| S | ≤ 0.05 % | ≤ 0.01 % | ≤ 0.5-0.9 % | ≥ 98 % | ||

| Fe | balance | balance | ≤ 0.5 % | balance | ||

| Si | 55-65 % | ≤ 0.45 % | ≤ 4 % | |||

| C | ≤ 1 % | ≤ 0.5 % | ≥ 98 % | |||

| Cu | ≤ 0.02 % | |||||

| B | 18-20 % | |||||

| Ash | ≤ 1.8 % | ≤ 1.8 % | ||||

| Humidity | ≤ 0.1 % | ≤ 0.1 % | ||||

| Cored wire diameter | Ø 9-13-16 mm | |||||

| Coil thickness | 0.4+0.03 mm | |||||

| Powder density | 230±10 g/m | 240±10 g/m | 300±10 g/m | 540±10 g/m | 150±10 g/m | 180±10 g/m |

| Powder weight per coil | 0.5-1.2 mt | |||||

| Coil pay-off direction | Horizontal / Vertical | |||||